Une technique de fraisage 3D hautement productive avec les fraises SpheroX

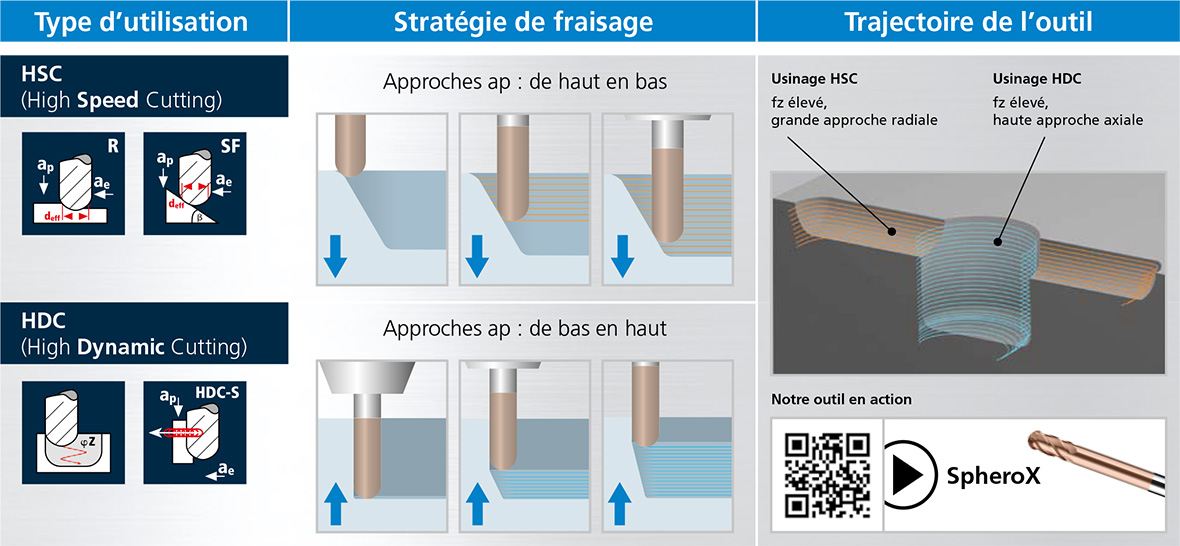

La nouvelle génération de fraises SpheroX ouvre des perspectives spectaculaires : là où l’usinage HSC classique se heurte à ses limites, les procédés d’usinage HDC ouvrent de nouveaux horizons de performance. Conçue pour les procédés HDC, la fraise SpheroX impressionne par ses taux d’enlèvement de matière élevés, ce qui augmente considérablement la productivité par rapport aux fraises classiques.

Les nouvelles fraises SpheroX ont été spécialement conçues pour l’usinage haute performance d’ébauche et de finition de matériaux durs et très durs comme les aciers rapides. Ces outils permettent d’obtenir d’excellents résultats dans l’usinage de moules d’emboutissage, de moulages par injection et de moulages sous pression, mais également de moules de forgeage.

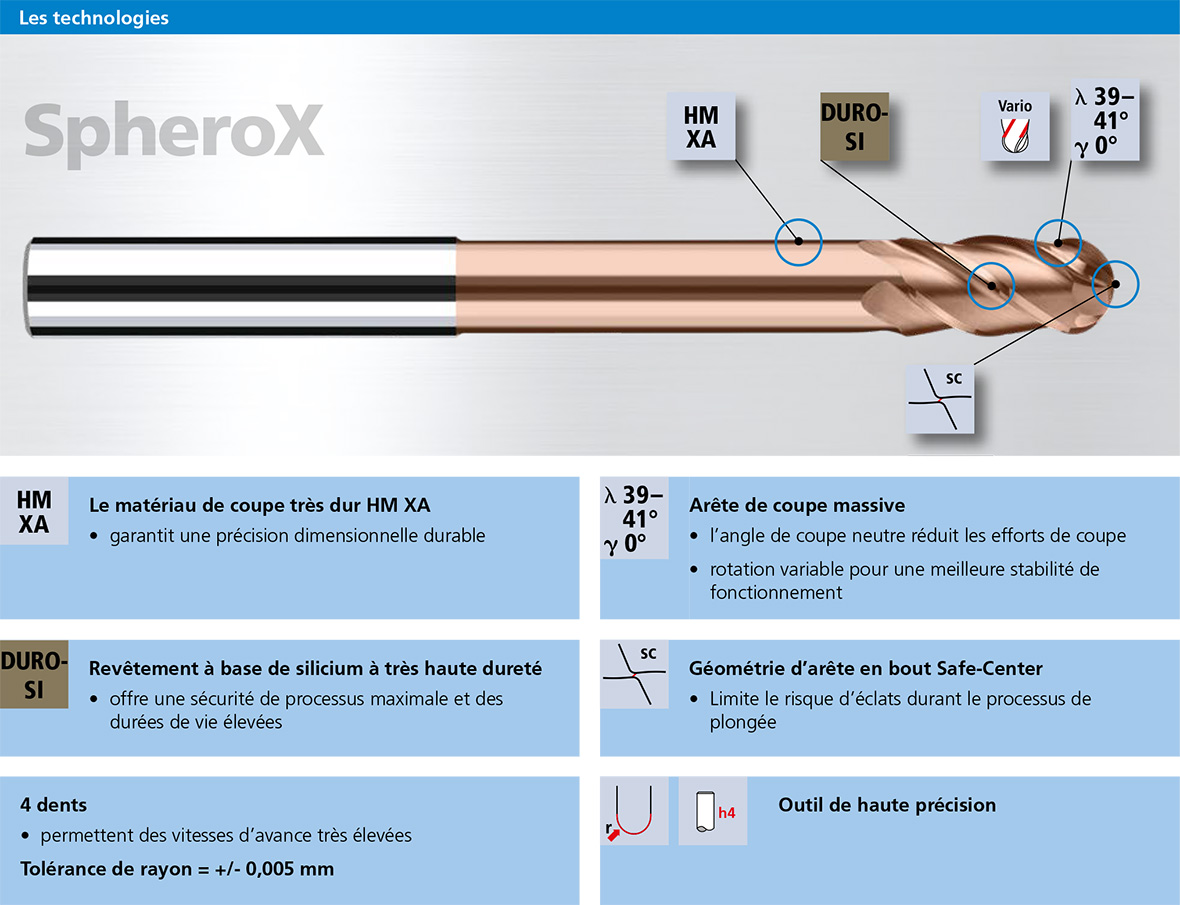

Le spectre des matériaux couvre des aciers allant de 50 à 70 HRC. La précision dimensionnelle des nouvelles fraises SpheroX repose sur un rayon sphérique à tolérance étroite de +/- 0,005 mm.

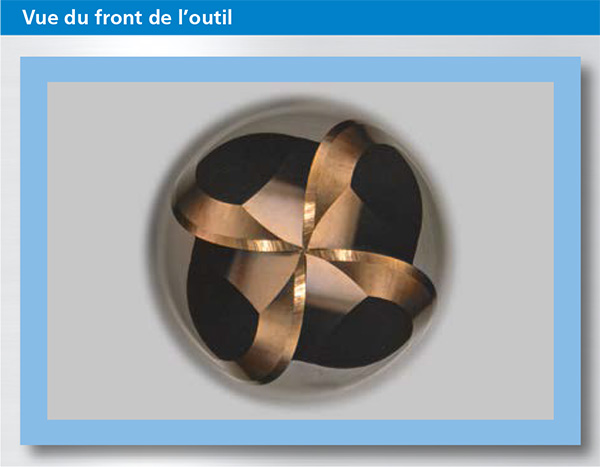

Grâce aux quatre arêtes de coupe, il est possible d’obtenir ici des vitesses d’avance élevées. Grâce à leur géométrie frontale spéciale, les opérations de plongée dans un angle allant jusqu’à 5° ne posent également aucun problème à ces nouveaux outils. La longueur de l’arête de coupe ainsi que la conception géométrique de la goujure permettent l’usinage HDC avec des approches axiales importantes pour des vitesses d’avance très élevées. Même les cavités profondes peuvent ainsi être usinées de manière hautement efficace.

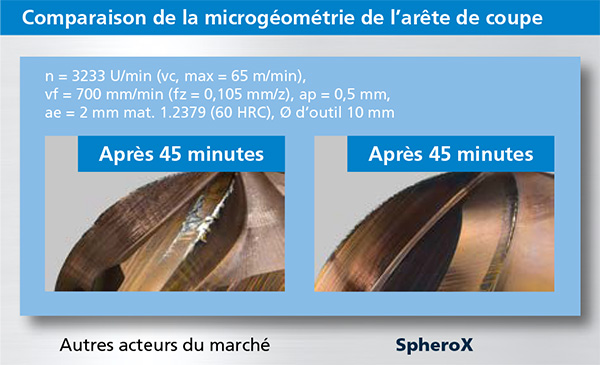

Le nouveau revêtement DURO-SI réduit l’usure des outils et garantit une précision dimensionnelle durable sur la pièce. Il en résulte une forte augmentation de la productivité. La nouvelle génération SpheroX se caractérise par une applicabilité universelle, une productivité élevée et une longue durée de vie.

Les avantages

- Haute productivité grâce à l’augmentation des approches axiales et à des vitesses d’avance très élevées.

- Amélioration de la qualité pièces grâce à une sphère de haute précision avec une tolérance +/- 0,005 mm. La queue est rectifiée dans le champ de tolérance h4.

- Faible coûts d’outillage grâce à une meilleure résistance à l’usure et une qualité de surface élevée, ce qui raccourcit considérablement les processus de polissage ultérieurs.

- Champ d’application universel grâce à une capacité de plongée améliorée ainsi qu’à une excellente adéquation aux stratégies HSC et HDC.

Outils haute performance pour l’usinage des métaux durs

L’une des principales caractéristiques de qualité du nouvel outil à bout hémisphérique SpheroX est son revêtement DURO-SI spécialement conçu pour l’usinage des métaux durs. L’interaction avec le conditionnement de l’arête de coupe permet ici d’augmenter considérablement les performances. Grâce aux quatre arêtes de coupe, on obtient sans problème et dans le même temps des vitesses d’avance élevées et des approches multiples. Les quatre arêtes de coupe, associées à la rotation variable, assurent par ailleurs un fonctionnement incomparablement plus stable que les outils à double tranchant.

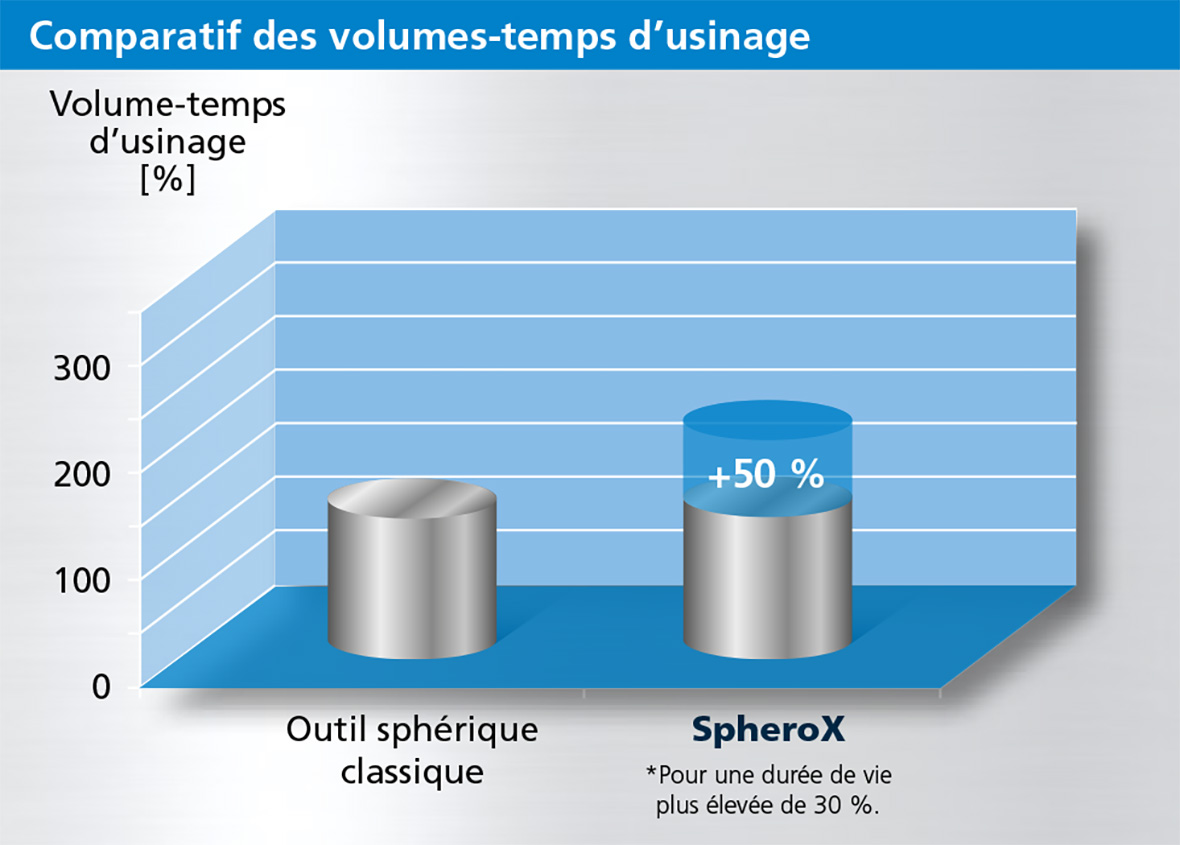

Volume-temps d’usinage plus important

Le nombre d’arêtes de coupe des fraises SpheroX a été doublé par rapport aux fraises à bout hémisphérique classiques – ce qui a permis d’augmenter la vitesse d’avance de plus de 50 %. Les quatre arêtes de coupe assurent des interruptions de coupe plus courtes et donc un fonctionnement plus stable de l’outil et de meilleures qualités de surface du composant.

Coûts d’outillage réduits

Le revêtement DURO-SI, spécialement développé pour l’usinage de matériaux durs et très durs, se caractérise par une dureté exceptionnelle, doublée d’une résistance incomparable à l’oxydation. Il en résulte un comportement à l’usure remarquable dans les matériaux très durs, ce qui prolonge la durée de vie de l’outil et réduit considérablement les coûts d’outillage connexes. Par rapport aux outils à revêtement classique, les fraises SpheroX peuvent donc être utilisées à des températures nettement plus élevées, ce qui résulte dans des valeurs de coupe et une productivité supérieures. La surface de coupe sans gouttelettes est caractérisée par un frottement réduit et favorise ainsi l’évacuation rapide des copeaux depuis la goujure.

Haute flexibilité d’utilisation

Un champ d’applications étendu pour la nouvelle génération de fraises SpheroX : grâce à la grande longueur de l’arête de coupe et à la rotation variable, ces outils maîtrisent également de manière optimale la plongée et la stratégie d’usinage moderne HDC. Des formes planes formant des reliefs ainsi que des cavités externes ou internes profondes peuvent être usinées rapidement et à des coûts rentables.

Grâce à la géométrie frontale spécialement conçue, les fraises sont capables d’effectuer sans problème des opérations de plongée avec des angles allant jusqu’à 5°. Les tâches d’usinage reposant sur des stratégies classiques sont bien entendu elles aussi réalisables en toute fiabilité.

Amélioration de la qualité des composants

Les quatre arêtes de coupe, qui se prolongent jusqu’au centre, permettent également d’obtenir de meilleurs résultats de finition en termes de qualité de surface. Lors de la préfinition, la géométrie frontale optimisée permet des vitesses d’avance beaucoup plus élevées qu’avec les outils à double tranchant classiques. L’exactitude géométrique de la pièce est garantie par la haute précision du rayon.

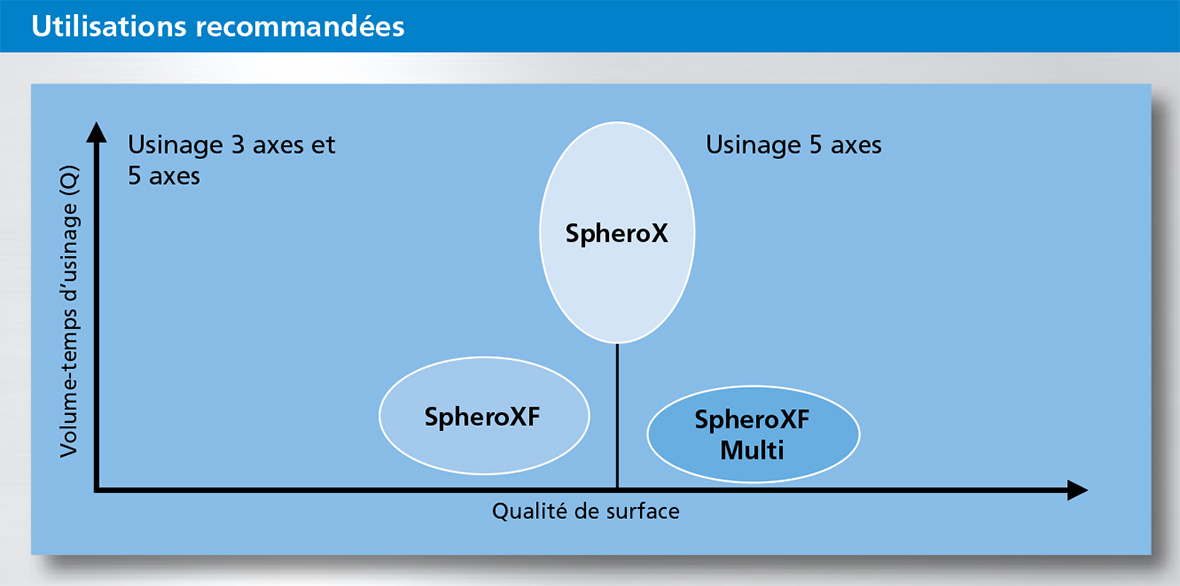

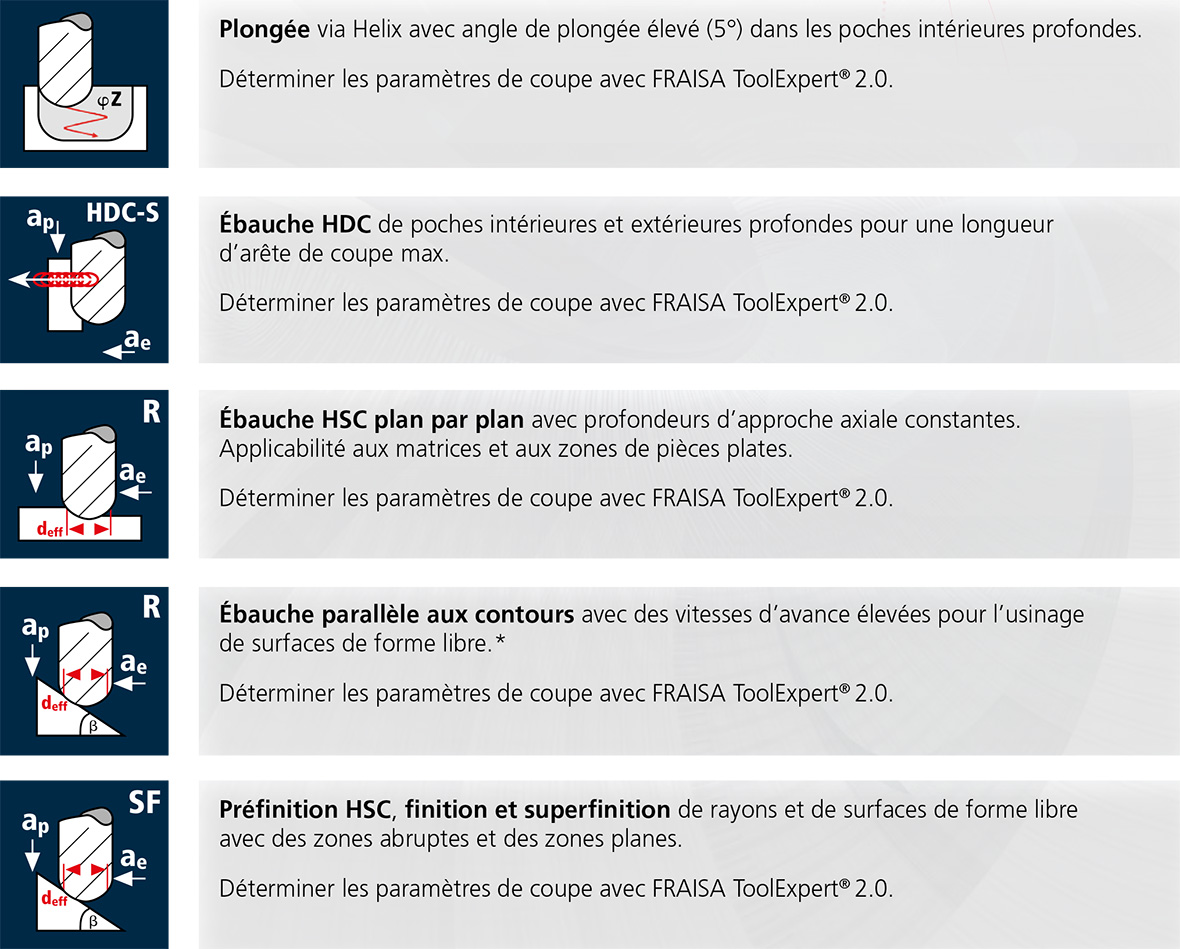

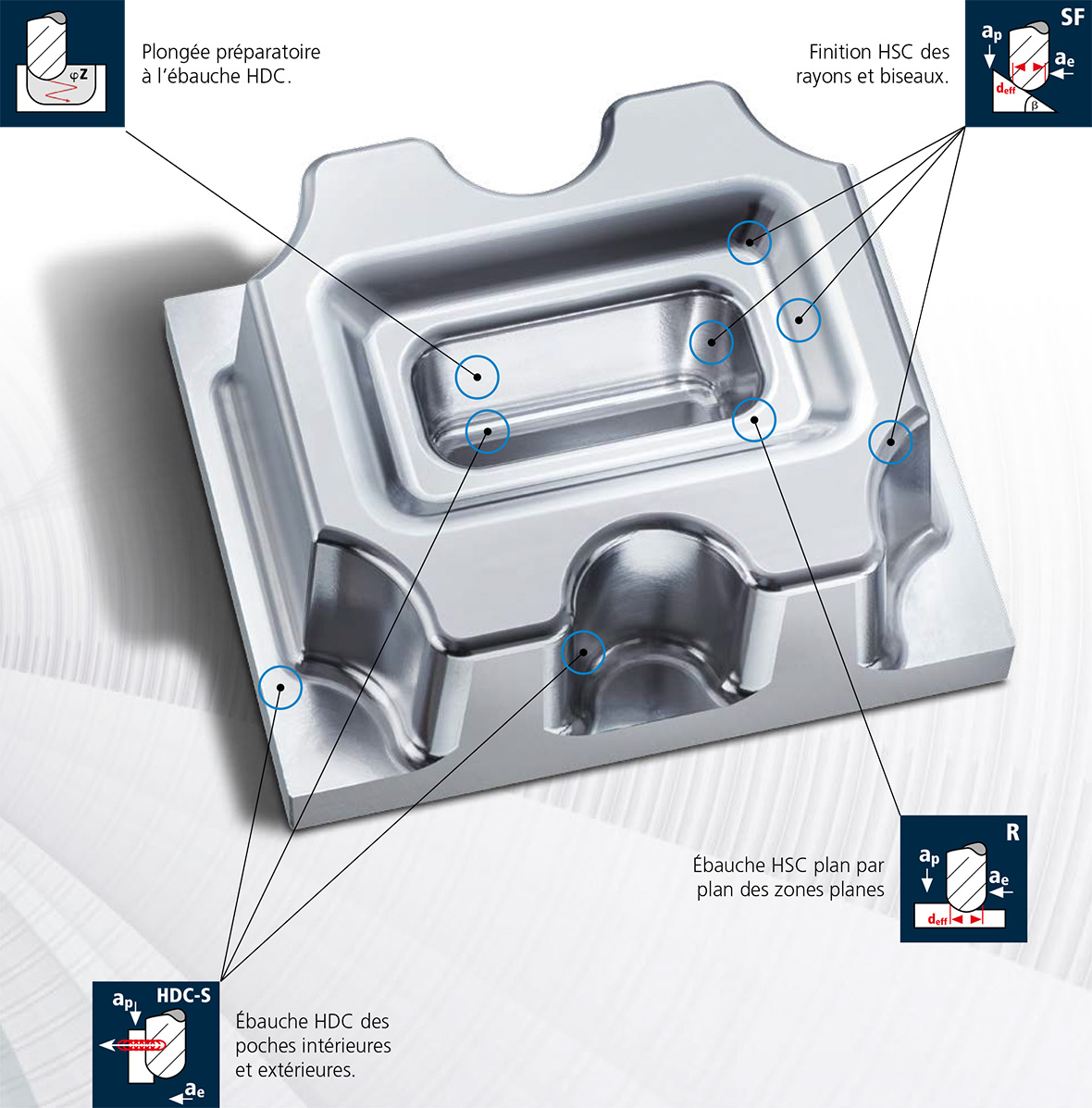

Stratégie d’usinage pour pièces en métaux durs à très durs

Options d’utilisation flexibles dans l’usinage de pièces moulés trempés et complexes

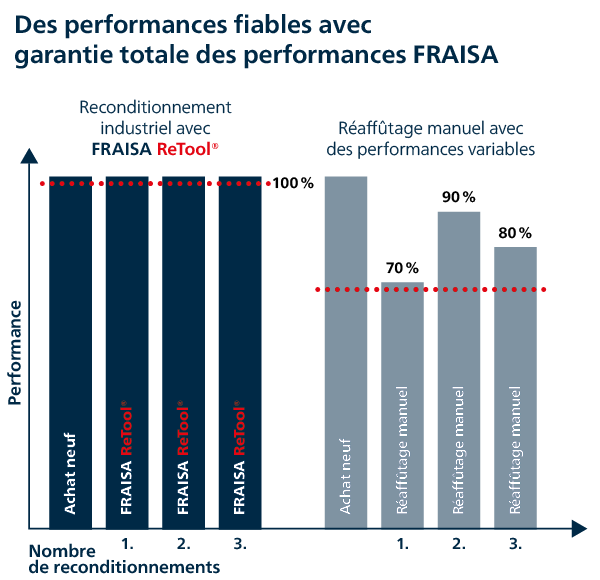

La garantie des performances FRAISA grâce au reconditionnement industriel

FRAISA ReTool® vous garantit les performances d'usinage et la durée de vie d'un outil neuf. Le reconditionnement industriel est déjà pris en compte lors du développement de l'outil. Nos processus de production automatisés assurent une stabilité maximale des performances.

Économies grâce à la garantie FRAISA des performances

La garantie des performances FRAISA vous permet de bénéficier d'une efficacité fiable à 100% des outils reconditionnés. Vos machines produisent avec un rendement de 100% avec de nouveaux outils, comme après le premier, deuxième ou troisième reconditionnement.