Hochproduktive 3D-Frästechnik mit SpheroX-Fräsern

Die neue Generation von SpheroX-Fräsern eröffnet beeindruckende Perspektiven: Wo die klassische HSC-Bearbeitung an ihre Grenzen kommt, können mit HDC-Bearbeitungsprozessen neue Leistungshorizonte aufgespannt werden. Der SpheroX ist für HDC-Prozesse ausgelegt und überzeugt mit seinen hohen Abtragsleistungen, wodurch die Produktivität, im Vergleich zu konventionellen Fräsern, signifikant gesteigert werden kann.

Die neuen SpheroX-Fräser wurden speziell für die Hochleistungsschruppund Schlichtbearbeitung harter und hochharter Werkstoffe wie beispielsweise HSS entwickelt. Bei der Bearbeitung von Tiefzieh-, Spritzguss- und Druckgussformen, aber auch in der Massivumformung erzielen die Werkzeuge hervorragende Ergebnisse.

Das Werkstoffspektrum umfasst Stähle von 50 HRC bis 70 HRC. Der engtolerierte Kugelradius mit einer Radiustoleranz von +/- 0.005 mm ist dabei die Basis für die Formgenauigkeit der neuen SpheroX-Fräser.

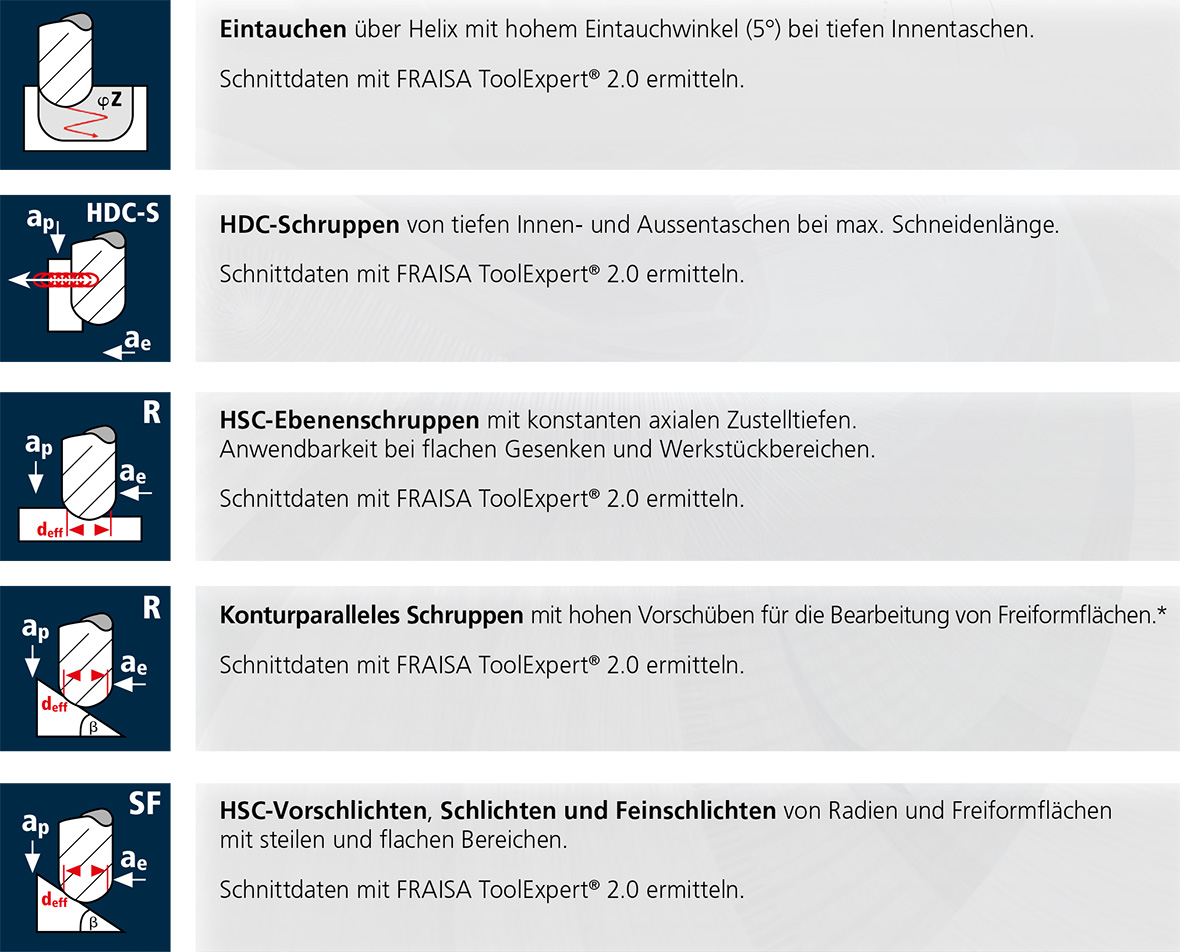

Dank der vier Schneiden lassen sich hohe Vorschubgeschwindigkeiten erzielen. Auch Eintauchvorgänge mit einem Eintauchwinkel von bis zu 5° sind aufgrund der speziellen Stirngeometrie kein Problem für die neuen Werkzeuge. Die Schneidenlänge sowie die Auslegung der Nutgeometrie ermöglichen HDC-Bearbeitungen mit hohen axialen Zustellungen bei gleichzeitig sehr hohen Vorschüben. Auch tiefe Kavitäten lassen sich somit höchst effizient bearbeiten.

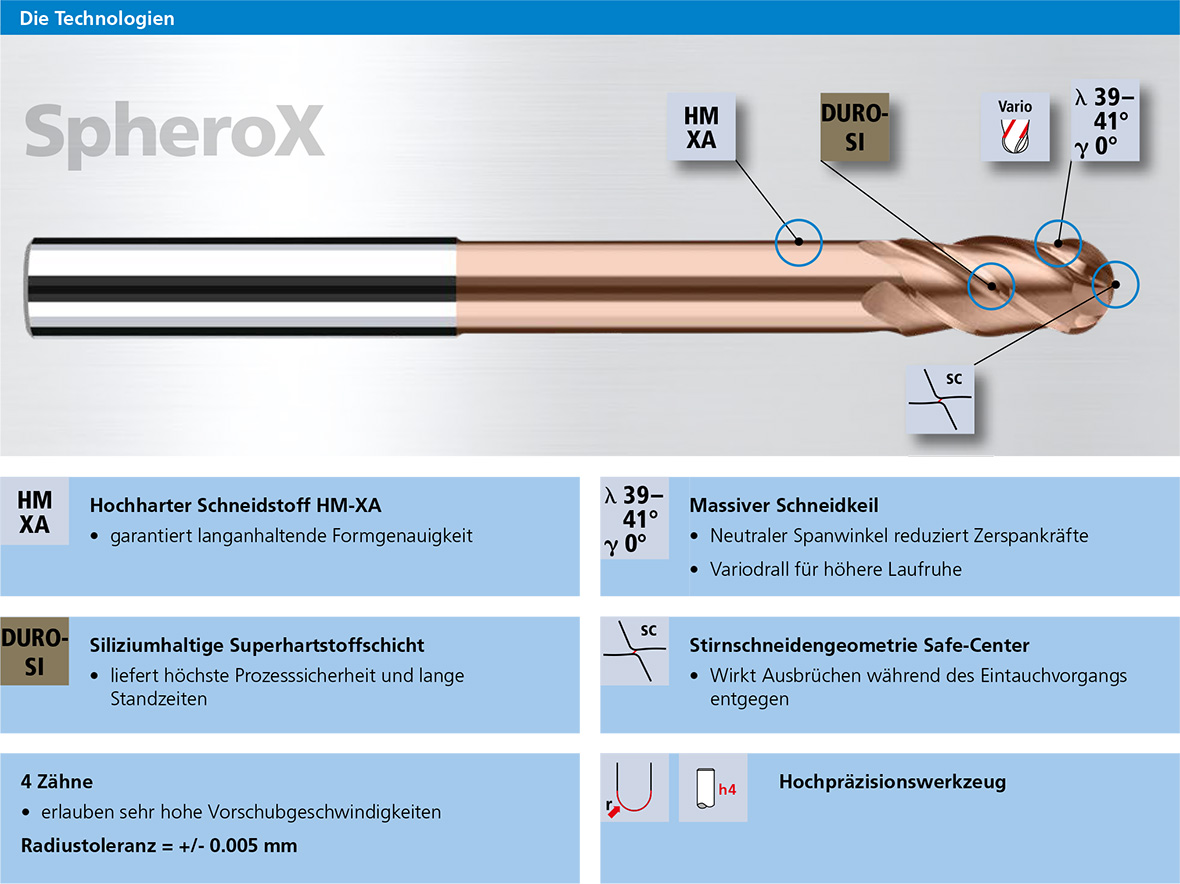

Die neue DURO-SI-Schicht reduziert den Werkzeugverschleiss und garantiert eine langanhaltende Formgenauigkeit am Werkstück. Dadurch ergibt sich eine hohe Produktivitätssteigerung. Die neue SpheroX-Generation zeichnet sich durch universelle Einsatzfähigkeit, hohe Produktivität und lange Standzeiten aus.

Die Vorteile

- Hohe Produktivität durch gesteigerte axiale Zustellungen und sehr hohe Vorschubgeschwindigkeiten.

- Verbesserung der Bauteil- Qualität durch Hochpräzisionskugel mit der Toleranz +/- 0.005 mm. Der Schaft ist im Toleranzfeld h4 geschliffen.

- Geringe Werkzeugkosten durch verbesserte Verschleissfestigkeit und hohe Oberflächengüte, was nachfolgende Polierprozesse signifikant verkürzt.

- Universeller Einsatzbereich durch verbesserte Eintauchfähigkeit sowie exzellente Eignung für HSC- und HDC-Strategien.

Hochleistungswerkzeuge für die Hartbearbeitung

Ein wesentliches Qualitätsmerkmal des neuen SpheroX-Kugelkopfwerkzeugs ist die speziell für die Hartbearbeitung entwickelte DURO-SI-Schicht. In Kombination mit der Schneidkantenkonditionierung wird damit die Leistungsfähigkeit deutlich gesteigert. Hohe Vorschubgeschwindigkeiten bei gleichzeitig hohen Zustellungen sind dank der vier Schneiden kein Problem. Die vier Schneiden, verbunden mit dem variablen Drall, sorgen zudem für eine unvergleichbare Laufruhe gegenüber zweischneidigen Werkzeugen.

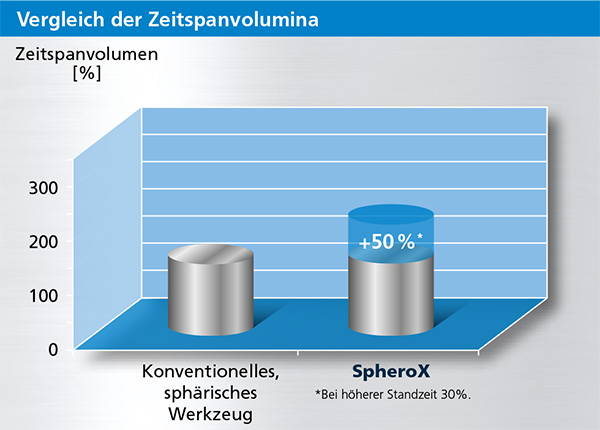

Höheres Zeitspanvolumen

Die Schneidenanzahl bei SpheroX-Fräsern wurde gegenüber konventionellen Kugelkopffräsern verdoppelt – dadurch konnte die Vorschubgeschwindigkeit um mehr als 50 % gesteigert werden. Die vier Schneiden sorgen für kürzere Schnittunterbrechungen und damit für einen ruhigeren Werkzeuglauf und somit für bessere Oberflächengüten des Bauteils.

Reduzierte Werkzeugkosten

Die DURO-SI-Schicht wurde speziell für die Bearbeitung harter sowie hochharter Werkstoffe entwickelt und zeichnet sich neben einer hervorragenden Härte durch eine unvergleichbar hohe Oxidationsbeständigkeit aus. Daraus resultiert ein brillantes Verschleissverhalten in hochharten Werkstoffen, das die Lebensdauer des Werkzeugs verlängert und die damit verbundenen Werkzeugkosten signifikant reduziert. Im Vergleich zu Werkzeugen mit konventionellen Schichten können die SpheroX-Fräser daher bei deutlich höheren Temperaturen, was höhere Schnittwerte und Produktivität bedeutet, eingesetzt werden. Die Droplet-freie Spanfläche zeichnet sich durch verminderte Reibung aus und fördert damit den schnellen Späne-Abtransport aus der Nut.

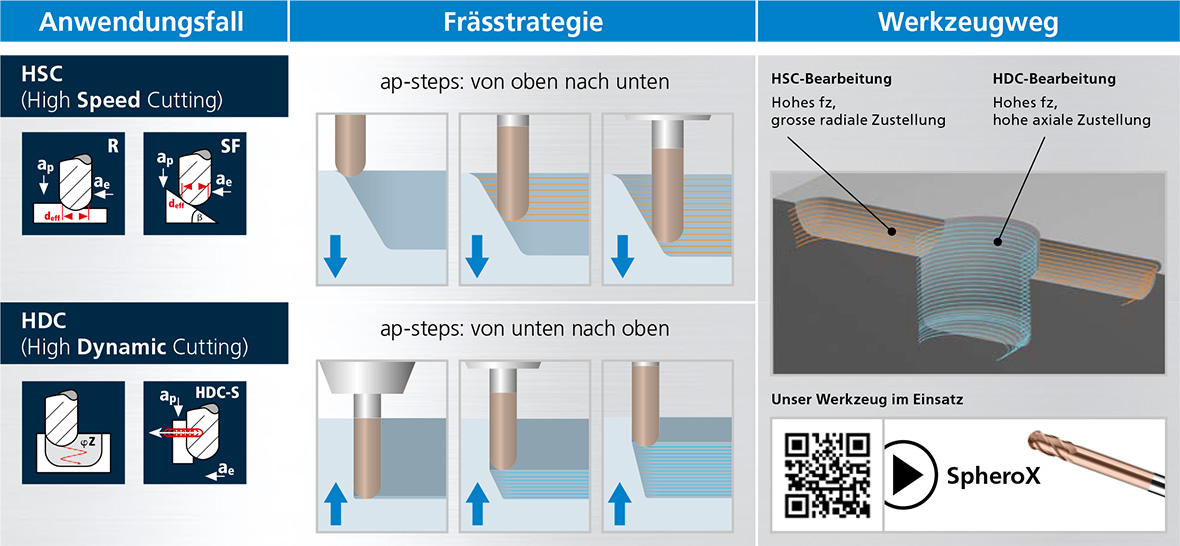

Hohe Einsatzflexibilität

Ein erweitertes Einsatzgebiet für die neue Generation der SpheroX-Fräser: Aufgrund der grossen Schneidenlänge und des Variodralls meistern die Werkzeuge auch das Eintauchen und die moderne Bearbeitungsstrategie HDC optimal. Hiermit lassen sich flache reliefartige Formen genauso wie tiefe Aussen- oder Innenkavitäten kosteneffizient und schnell herstellen.

Die Fräser sind in der Lage, durch die speziell ausgelegte Stirngeometrie Eintauchvorgänge mit Eintauchwinkeln bis 5° problemlos durchzuführen. Natürlich werden auch Zerspanungsaufgaben mit konventionellen Strategien souverän umgesetzt.

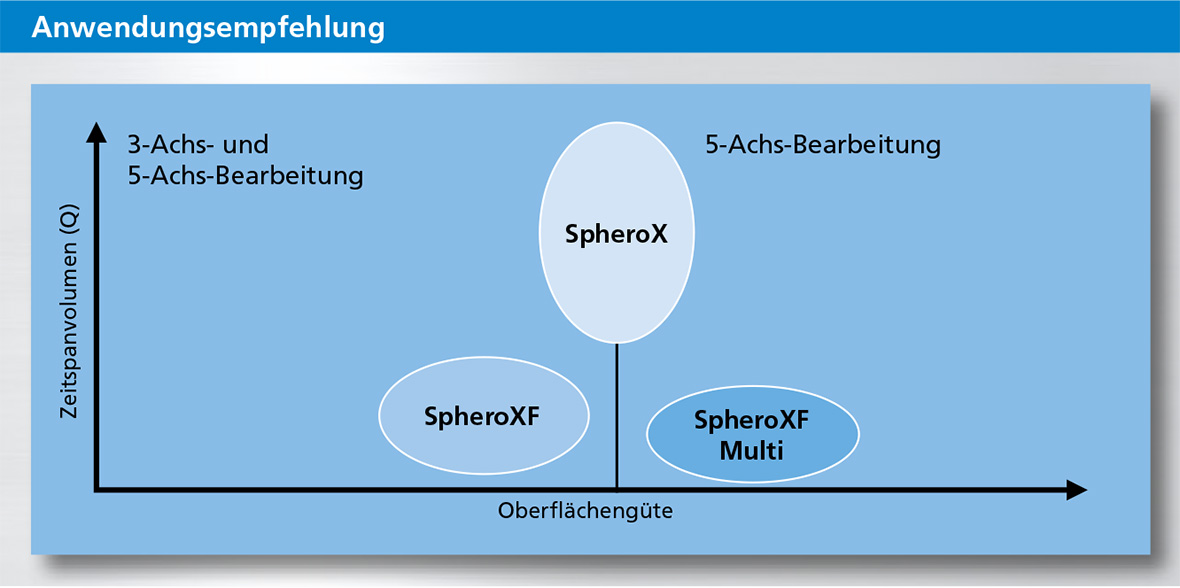

Verbesserung der Bauteil-Qualität

Auch in der Schlichtbearbeitung erzielen die vier bis zum Zentrum gehenden Schneiden bessere Ergebnisse bei der Oberflächengüte. Die optimierte Stirngeometrie lässt bei der Prefinishbearbeitung sehr viel höhere Vorschübe zu als bei konventionellen zweischneidigen Werkzeugen. Eine exakte Formgenauigkeit des Werkstücks wird durch die hohe Präzision des Radius gewährleistet.

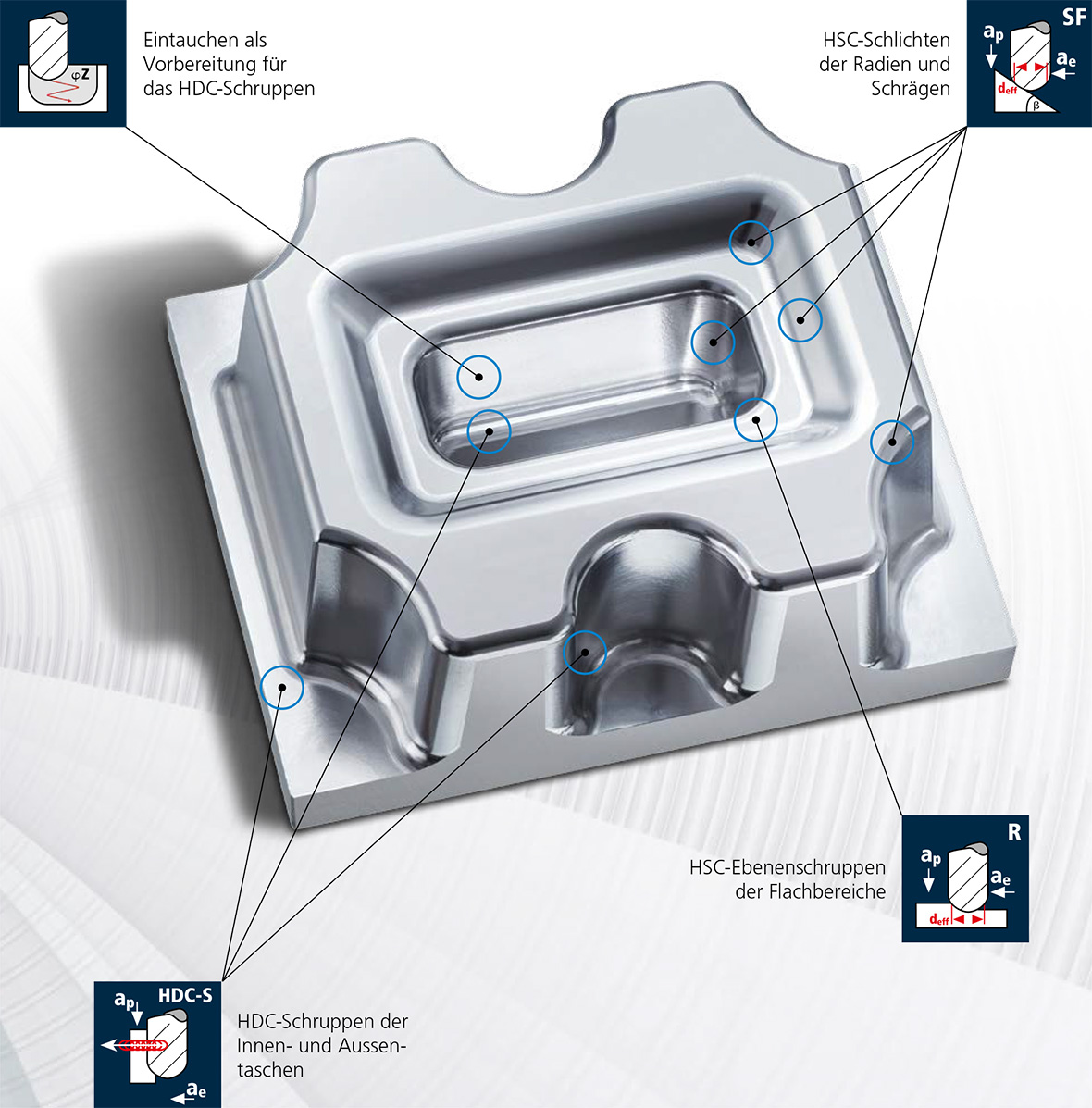

Bearbeitungsstrategie für Bauteile aus harten bis hochharten Stählen

Flexible Einsatzmöglichkeiten in der Bearbeitung von komplexen, gehärteten Formbauteilen

FRAISA Leistungsgarantie durch industrielle Aufbereitung

FRAISA ReTool® garantiert Ihnen 100 % der Zerspanungsleistung und Standzeit eines Neuwerkzeugs. Die industrielle Aufbereitung wird bereits bei der Werkzeugentwicklung berücksichtigt. Unsere automatisierten Produktionsprozesse sichern eine maximale Leistungsstabilität.

Kosteneinsparung durch FRAISA Leistungsgarantie

Durch die FRAISA Leistungsgarantie profitieren Sie von einer verlässlichen 100 %-Performance der aufbereiteten Werkzeuge. Ihre Maschinen produzieren mit 100 % Output – bei neuen Werkzeugen ebenso wie nach der ersten, zweiten oder dritten Aufbereitung.